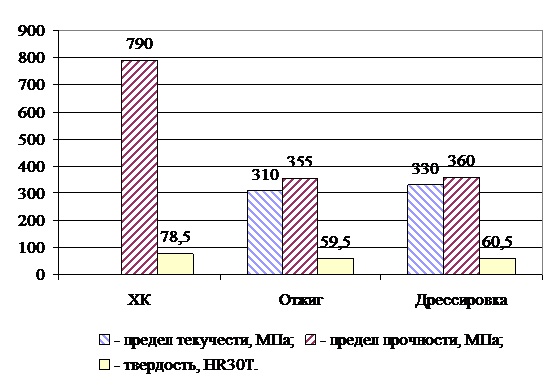

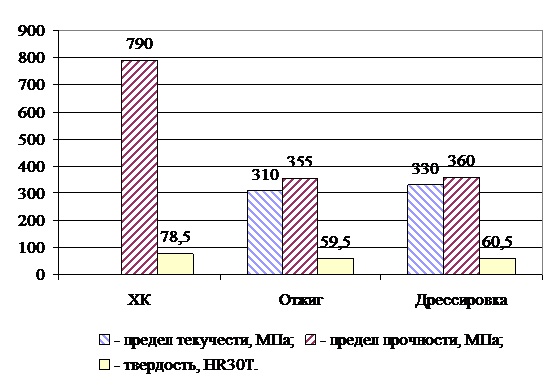

УДК 621.771 ИЗУЧЕНИЕ ПЛАСТИЧНОСТИ МЕТАЛЛА ПРИ ХОЛОДНОЙ ПРОКАТКЕ Найзабеков А.Б., Талмазан В.А., Евтушенко И.Ю., Виноградов В.И., Кузьминов И.И., Ержанов А.С. г.Темиртау, РГП «Карагандинский Государственный Индустриальный Университет», АО «АрселорМиттал Темиртау» В работах [1, 2] исследовано влияние различных факторов на выкатываемость поверхностных дефектов полос при холодной прокатке. Однако, при дальнейшей кузнечно-штамповочной обработке металла и при нанесении полимерных покрытий, остатки невыкатанных поверхностных дефектов могут приводить к разрушению полосы и дефектам покрытия металла. Выкатываемость поверхностных дефектов во многом зависит от степени восстановления пластичности металла после отжига. Цель данной работы состоит в изучении восстановления пластичности металла после отжига, для предупреждения разрушения полосы при дальнейшей обработке. Исследования по изучению пластичности холоднокатаной полосы провели на лабораторно-промышленном стане 200 АО «АрселорМиттал Темиртау». Горячекатаную полосу прокатывали и отжигали по режимам, принятым на АО «АрселорМиттал Темиртау». Размеры поперечного сечения полосы h0´b0=0,9´120 мм, марка стали 08кп. Свойства горячекатаной полосы следующие: σТ=220 МПа, σВ=365 МПа, HR30T=49, d=30%. Полоса была изготовлена из горячекатаной травленной полосы h0´b0=3,0´150, полученной на НШПС-1700. С целью изучения пластичности металла проведены механические испытания на разрыв и замер твердости (согласно ГОСТ 11701 и ГОСТ 9013) трех групп образцов: холоднокатаных, отожженных, отожженных и дрессированных. При анализе результатов механических испытаний в качестве одной из основных характеристик пластичности использовали предел текучести металла. Для испытание на разрыв из полосы вырезали образцы размерами l´b=240´40 мм. Для замера твердости подготовили образцы размерами l´b=40´40 мм. Отжиг проводили в нагревательной печи с применением защитной азотной атмосферы. Нагрев производили до температуры 650°С в течении 5 часов с 30-минутной выдержкой при максимальной температуре. Процесс дрессировки образцов проводили на лабораторном стане с относительным обжатием 1,5%. Механические свойства образцов представлены в табл. 1-3. На рис. 1-9 приведены графики механических свойств образцов.

Таблица 1 Механические свойства холоднокатаных образцов | Номер опыта | Толщина образца hi, мм | Твердость HR30T | Предел прочности sВ, МПа | | 1 | 0,23 | 78,5 | 790 | | 2 | 0,22 | 78,0 | 760 | | 3 | 0,56 | 74,0 | 570 | | 4 | 0,56 | 74,0 | 580 | | 5 | 0,24 | 78,5 | 680 | | 6 | 0,41 | 76,0 | 620 | | 7 | 0,51 | 72,0 | 520 | | 8 | 0,56 | 73,0 | 520 | Таблица 2 Механические свойства отожженных образцов | Номер опыта | Толщина образца hi, мм | Твердость HR30T | Предел текучести sТ, МПа | Предел прочности sВ, МПа | Относительное удлинение d, % | | 1 | 0,23 | 59,5 | 310 | 355 | 33,0 | | 2 | 0,22 | 57,0 | 310 | 350 | 36,0 | | 3 | 0,56 | 50,0 | 235 | 325 | 35,0 | | 4 | 0,56 | 50,0 | 210 | 290 | 34,0 | | 5 | 0,24 | 57,5 | 210 | 270 | 36,0 | | 6 | 0,41 | 53,0 | 210 | 285 | 31,0 | | 7 | 0,51 | 48,5 | 205 | 300 | 34,0 | | 8 | 0,56 | 49,0 | 200 | 300 | 38,0 | Таблица 3 Механические свойства отожженных и дрессированных образцов | Номер опыта | Толщина образца hi, мм | Твердость HR30T | Предел текучести sТ, МПа | Предел прочности sВ, МПа | Относительное удлинение d, % | | 1 | 0,23 | 60,5 | 330 | 360 | 40,0 | | 2 | 0,22 | 57,5 | 295 | 350 | 35,0 | | 3 | 0,56 | 50,0 | 240 | 325 | 36,0 | | 4 | 0,56 | 50,0 | 230 | 320 | 39,0 | | 5 | 0,24 | 57,5 | 220 | 275 | 35,0 | | 6 | 0,41 | 51,0 | 205 | 285 | 38,0 | | 7 | 0,51 | 48,5 | 195 | 290 | 41,0 | | 8 | 0,56 | 47,5 | 195 | 300 | 33,0 | Образцы толщиной hi=0,23 мм, прокатанные с суммарным обжатием eS=74% (опыт №1)

Рис. 1. Образцы толщиной hi=0,22 мм, прокатанные с суммарным обжатием eS=76% (опыт №2) .jpg)

Рис. 2. Образцы толщиной hi=0,56 мм, прокатанные с суммарным обжатием eS=38% (опыт №3) .jpg)

Рис. 3. Образцы толщиной hi=0,56 мм, прокатанные с суммарным обжатием eS=38% (опыт №4) .jpg)

Рис. 4. Образцы толщиной hi=0,24 мм, прокатанные с суммарным обжатием eS=73% (опыт №5) .jpg)

Рис. 5. Образцы толщиной hi=0,41 мм, прокатанные с суммарным обжатием eS=54% (опыт №6) .jpg)

Рис. 6. Образцы толщиной hi=0,51 мм, прокатанные с суммарным обжатием eS=43% (опыт №7).jpg) Рис. 7. Образцы толщиной hi=0,56 мм, прокатанные с суммарным обжатием eS=38% (опыт №8) .jpg)

Рис. 8. Изменение твердости образцов .jpg)

Рис. 9. Зависимость твердости холоднокатаного металла от суммарного обжатия .jpg)

Рис. 10. Зависимость твердости отожженного металла от суммарного обжатия .jpg)

Рис. 11. Зависимость твердости дрессированного металла от суммарного обжатия .jpg)

Рис. 12. Зависимость предела прочности холоднокатаного металла от суммарного обжатия.jpg) Рис.13. Зависимость предела прочности отожженного металла от суммарного обжатия.jpg) Рис. 14. Зависимость предела прочности дрессированного металла от суммарного обжатия .jpg)

Рис. 15. Зависимость предела текучести отожженного металла от суммарного обжатия .jpg)

Рис. 16. Зависимость предела текучести дрессированного металла от суммарного обжатия .jpg)

Рис. 17. Зависимость относительного удлинения отожженного металла от суммарного обжатия .jpg)

Рис. 18. Зависимость относительного удлинения дрессированного металла от суммарного обжатия .jpg)

Рис. 19. Получили модели зависимости твердости, относительного удлинения d, пределов прочности sВ и текучести sТ от суммарного обжатия (табл. 4). | Твердость | Предел текучести | Предел прочности | Относительное удлинение | | Холоднокатаный металл | | У=0,1399Х+67,91 R2=0,8792 | - | У=0,1211Х2-8,2255Х+687,39 R2=0,8774 | - | | Отожженный металл | | У=0,2404Х+40,021 R2=0,929 | У=0,1369Х2-13,653Х+537,61 R2=0,6135 | У=0,1122Х2-12,067Х+604,03 R2=0,3322 | У=0,0126Х2-1,4381Х+72,165 R2=0,5351 | | Отожженный и дрессированный металл | | У=0,2664Х+38,36 R2=0,8961 | У=0,1622Х2-16,499Х+613,29 R2=0,6111 | У=0,1427Х2-15,616Х+702,19 R2=0,4218 | У=-0,0089Х2+0,9988Х+11,473 R2=0,1557 | Выводы: с целью исследования восстановления пластичности металла проведены механические испытания холоднокатаных, отожженных и дрессированных образцов. Построены модели зависимости параметров пластичности от суммарного обжатия. После рекристаллизационного отжига пластичность металла восстанавливается, следовательно, уменьшается вероятность разрушения полосы при дальнейшей обработке. ЛИТЕРАТУРА 1. Экспериментальное исследование выкатываемости поверхностных дефектов при холодной прокатке / Талмазан В.А., Евтушенко И.Ю., Виноградов В.И., Ержанов А.С. // Технология производства металлов и вторичных материалов: Республиканский научный журнал. – 2006, №1(9), с. 67-71. 2. Выкатываемость поверхностных дефектов «накол» / Найзабеков А.Б., Талмазан В.А., Евтушенко И.Ю., Виноградов В.И., Ержанов А.С. // Технология производства металлов и вторичных материалов: Республиканский научный журнал. – 2007, №1(11), с. 132-135. |

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)